Les différents antilacets électroniques de remorques.

Cet article est rédigé dans un simple but de renseignements utiles.

Il n’est pas publicitaire pour un des produits ou un autre présentés ici.

De toutes façon, cet article ayant tout de même l’intention de révéler l’intérêt (ou non) d’un tel système, et, si l’un d’entre vous serait conquit suite à la lecture de mon article ; Sachez que seuls les propriétaires de caravanes Hobby auront le choix.

En effet, Knott, le constructeur des châssis Hobby, est le seul à homologuer 2 systèmes sur ses essieux.

Le sien et celui d’Al-Ko.

Pour les autres propriétaires de caravanes et remorques, ils ne pourront monter que le système fabriqué et homologué par la marque de leur châssis

4 systèmes de correction électronique de trajectoire existent, dont l’un n’est pas homologué en France car non fail safe (sécurité intégrée).

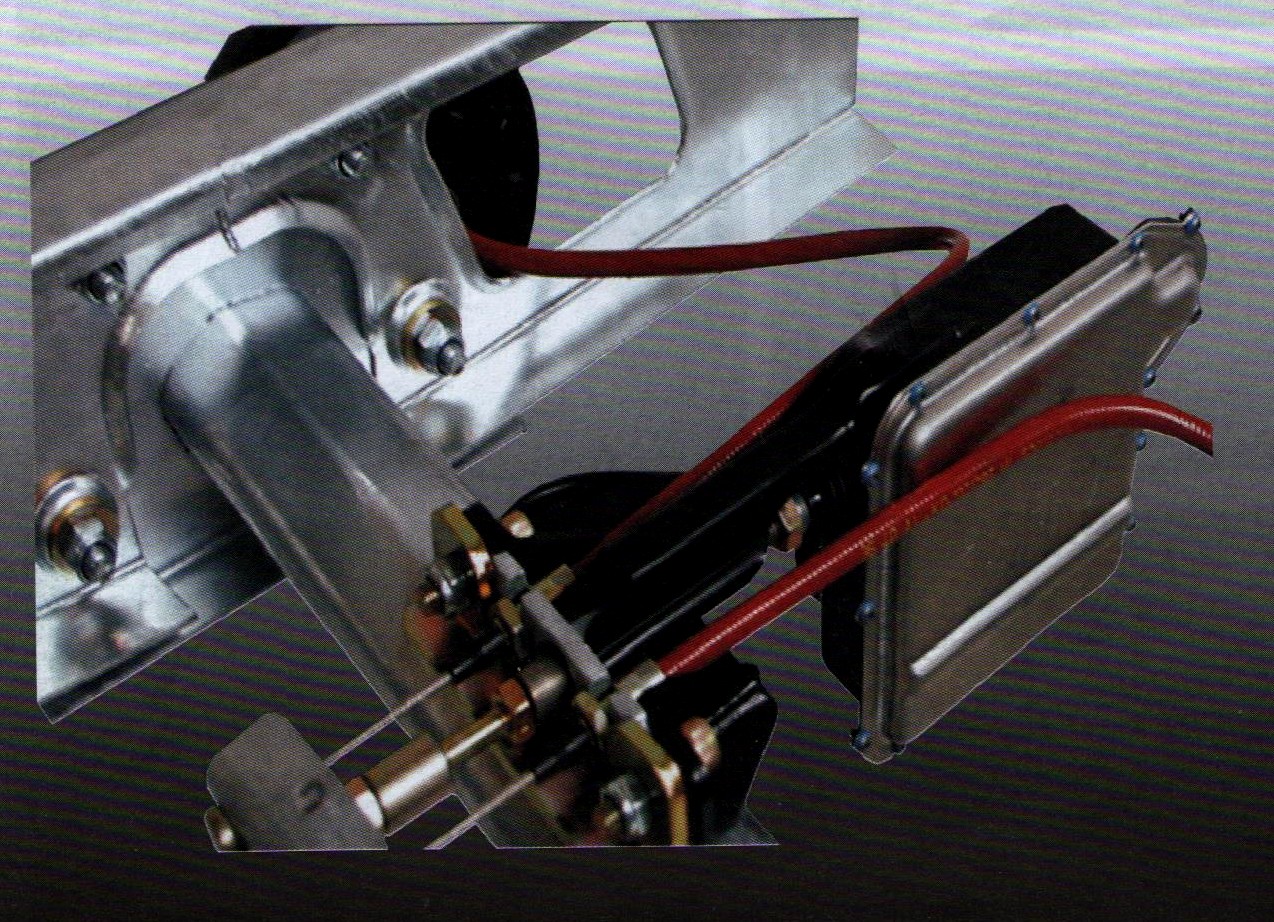

1) ATC d’AL-Ko, (Al-Ko Trailer Control) Poids 4.5kg (3.8kg en variante 7 trous). Système monobloc fixé au centre de gravité de la remorque sur le contrefort de câbles de frein. Un vérin piloté pousse et relâche électromécaniquement la balance de compensation. Celle-ci, tire et lâche les câbles de frein sous l’action du vérin. Les capteurs gyrométrique et capacitif sont intégrés au boîtier, de ce fait, ils se situent sur le centre de gravité.

Ce système est homologué sur tous châssis Al-Ko simple et double essieux dans une gamme de PTAC de 750kg à 2500kg et sur les châssis Knott à simple essieu dans une gamme de PTAC de 750kg à 1900kg.

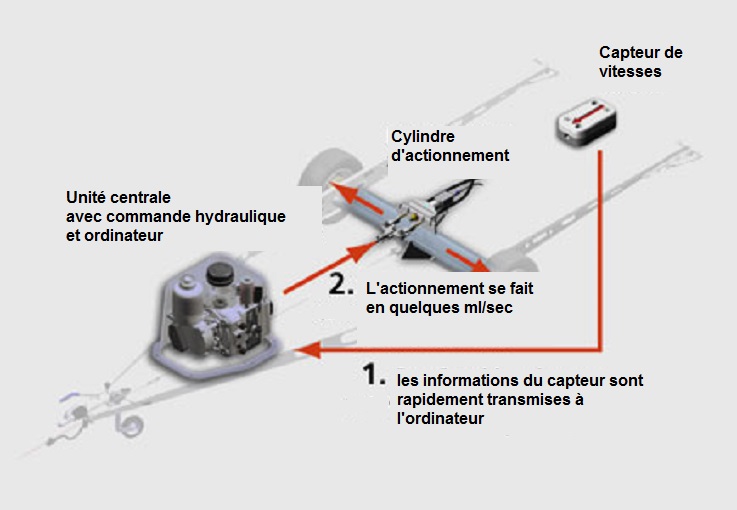

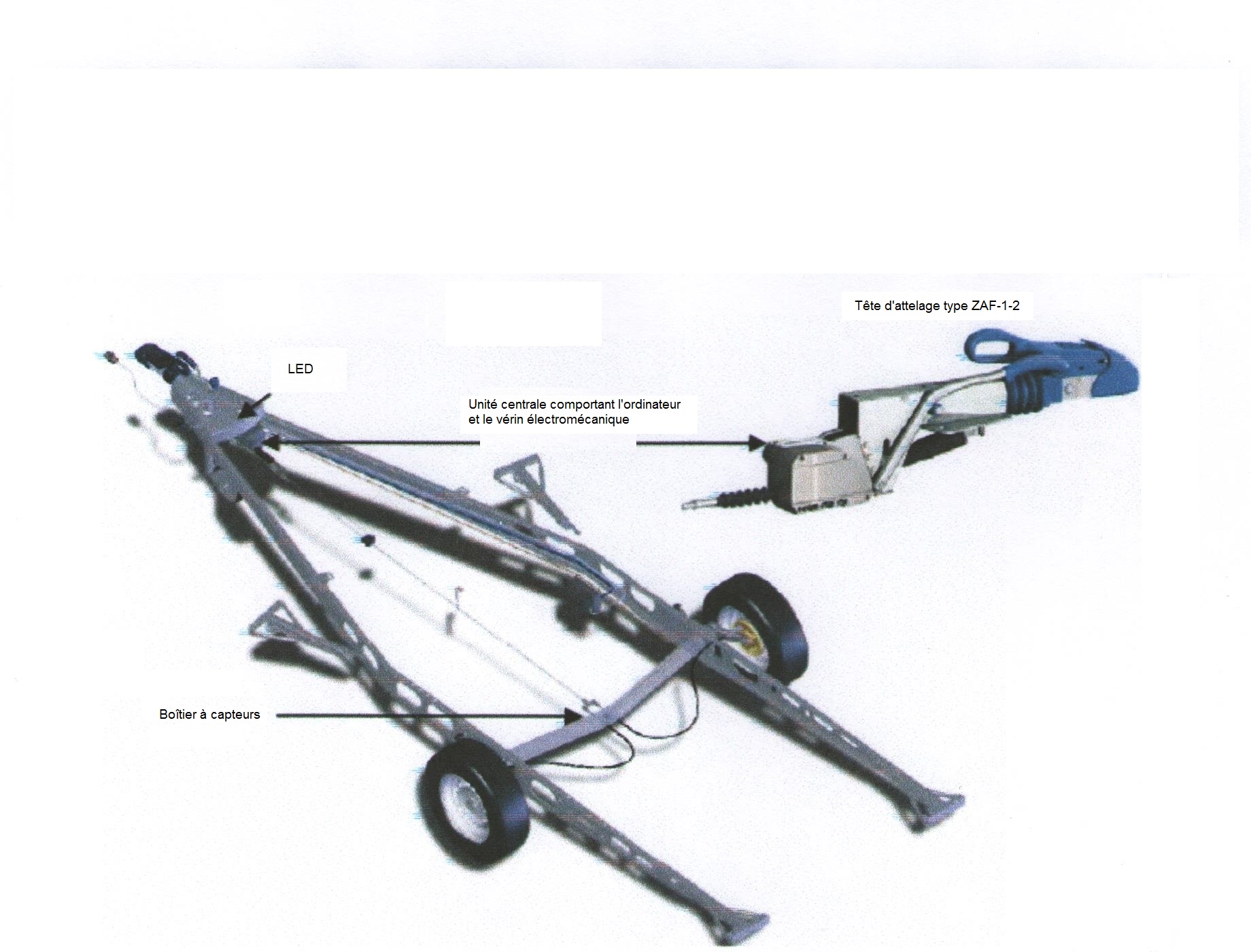

2) IDC de PBW, (Intelligent Drive Control) Poids 6.5kg. Système multi éléments dont l’unité principale est fixée sur le timon derrière la tête d’attelage. Un vérin piloté relié par un câble acier à la tige de frein du mécanisme à inertie la tracte et la relâche électromécaniquement. Le boîtier comportant les capteurs gyrométrique et capacitif est indépendant de l’unité principale, il est fixé au centre de gravité sous le plancher.

Ce système est uniquement homologué sur les châssis PBW équipés d’une tête d’attelage type ZAF-1-2 et à simple et double essieux dans une gamme de PTAC de 750kg à 2800kg.

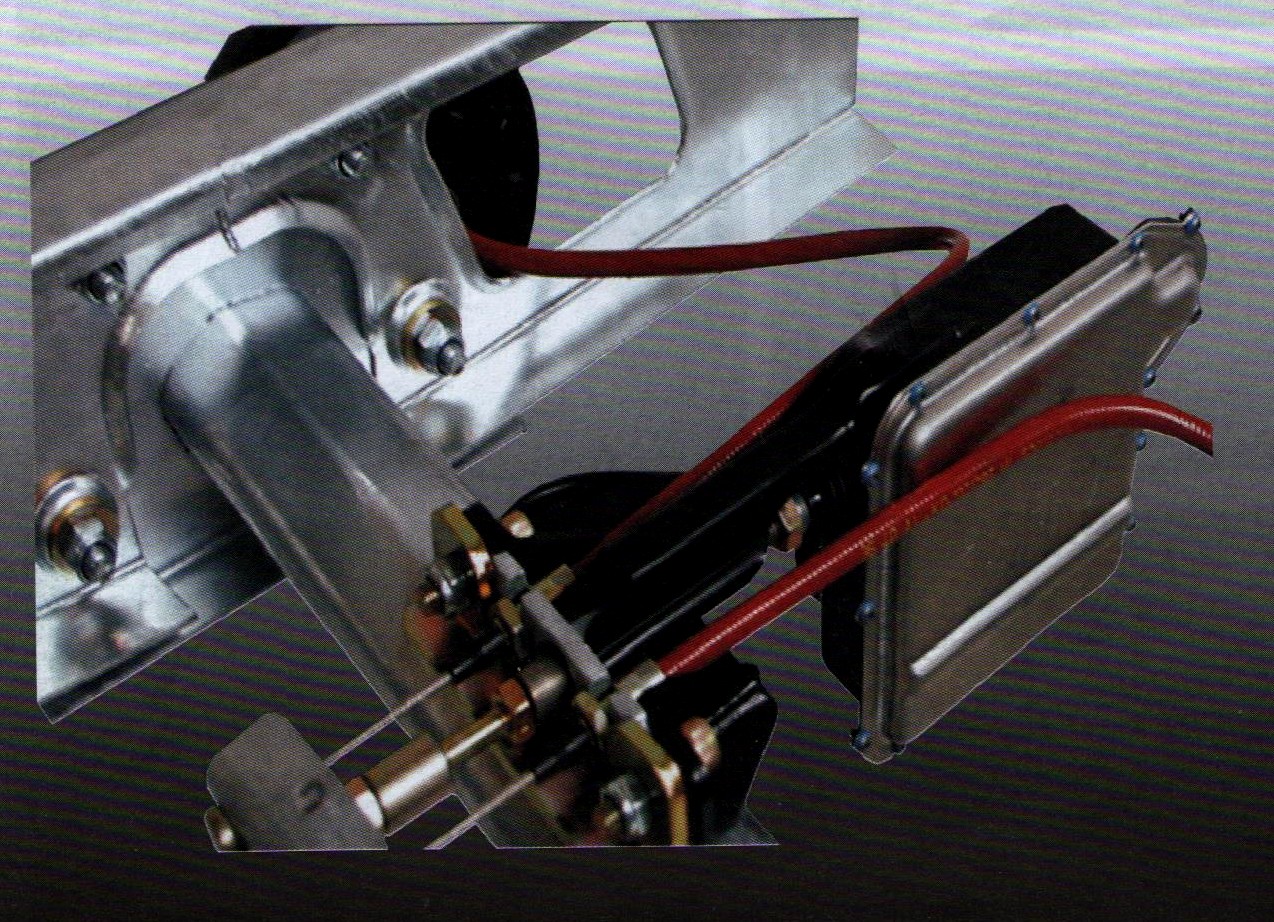

3) ETS de Knott, (Electronic Trailer System) Poids 9.5kg. Système multi éléments dont l’unité principale est fixée au gré des disponibilités dans la remorque, sous une banquette, sous le châssis, sur le timon, etc…..Une électropompe pilotée envoie une pression hydraulique à un cylindre émetteur de frein, la pression est restituée à un cylindre récepteur fixé sur le contrefort des câbles de frein sur l’essieu. Ce piston pousse la balance de compensation qui tire les câbles de frein et la relâche hydrauliquement. Le boîtier comportant le capteur capacitif est indépendant et fixé sous le plancher au milieu et le plus en arrière possible de la remorque, mais, dans une fourchette de 2000mm mini à 3000mm maxi du centre de gravité.

Ce système est uniquement homologué sur les châssis Knott à simple et double essieux dans une gamme de PTAC de 750kg à 2500kg.

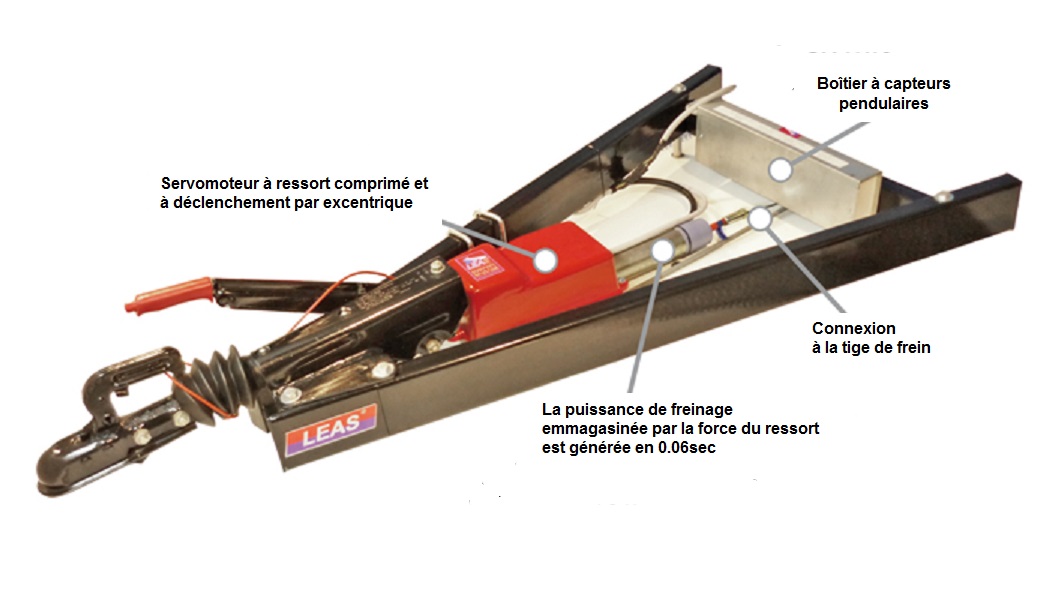

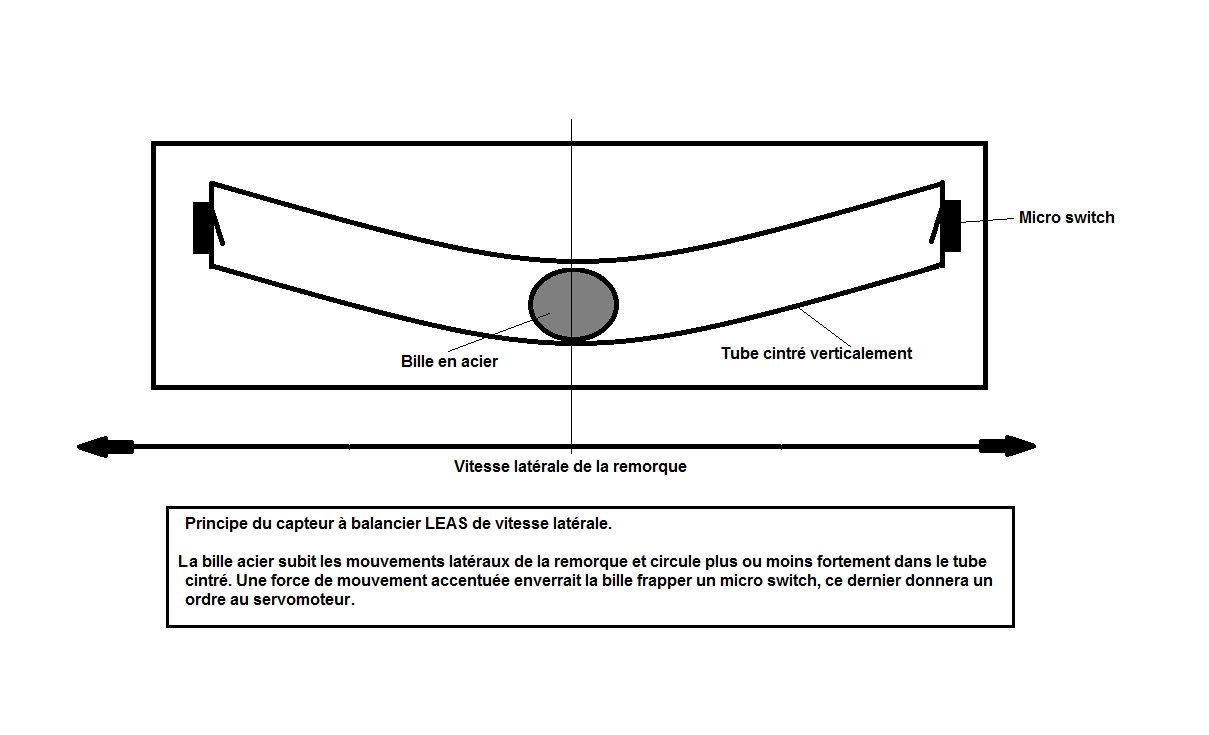

4) LEAS de Wolfgang Lubs, (Lubs Electronic Antisnaking System) Poids 9.5kg. Système multi éléments dont l’unité principale est fixée sur le montant droit du timon. Un vérin mécanique à ressort est relié par un câble acier à la tige de frein du mécanisme à inertie qui tire mécaniquement sur celle-ci et la relâche électromécaniquement. Le très volumineux capteur de vitesse latérale de type pendulaire à bille est fixé obligatoirement à l’intérieur de la caravane, au milieu et le plus en arrière possible.

Ce dernier système n’est pas homologué en France ni sur aucun châssis dont les constructeurs prévoient leur propre système. Il n’est pas fail safe et ne comporte aucune indication de plage d’utilisation ni de limite de PTAC et PV.

Il est vendu pour être standard tous châssis, tous types d’essieux, simple et double essieux, toutes gammes de PTAC.

Par ailleurs, c’est le seul système qui ne peut être raccordé sur le plot 13b du véhicule tracteur. En effet, sa consommation électrique en pic de 30a impose une ligne spécialisée de 6mm2 mini de la batterie du véhicule tracteur au système.

Enfin, tous les châssis dont le constructeur homologue son propre système ou celui d’un autre, cas de l’ATC Al-Ko avec Knott, perdrait tacitement l’homologation par le montage du système LEAS.

Fonctionnement des différents systèmes :

Dans leurs grandes généralités les différents systèmes d’antilacets électroniques s’inspirent de l’ESP des voitures. Leurs rôles étant de maîtriser une perte de trajectoire par un freinage ciblé de la remorque.

Contrairement à une voiture qui elle peut être pourvue jusqu’à 30 capteurs différents pour gérer ses multiples trajectoires, une remorque n’en comportera qu’un ou deux maximum.

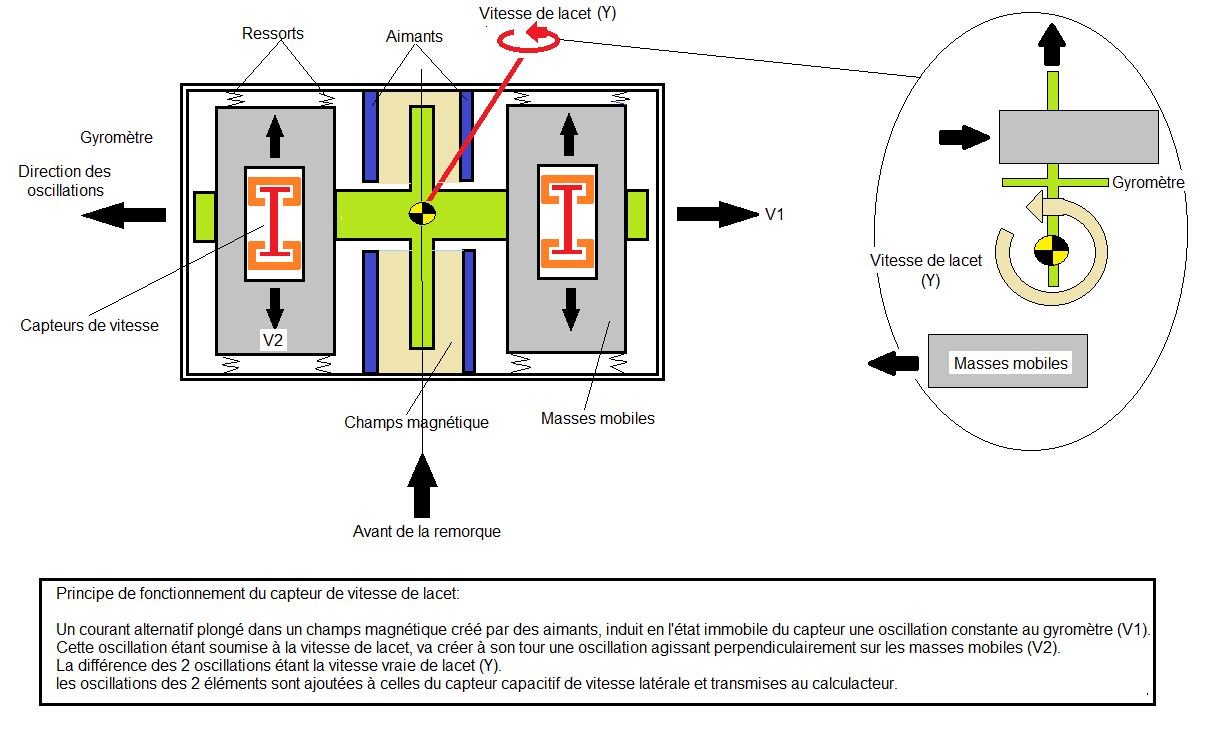

- Capteur gyrométrique pour la mesure des vitesses de lacet.

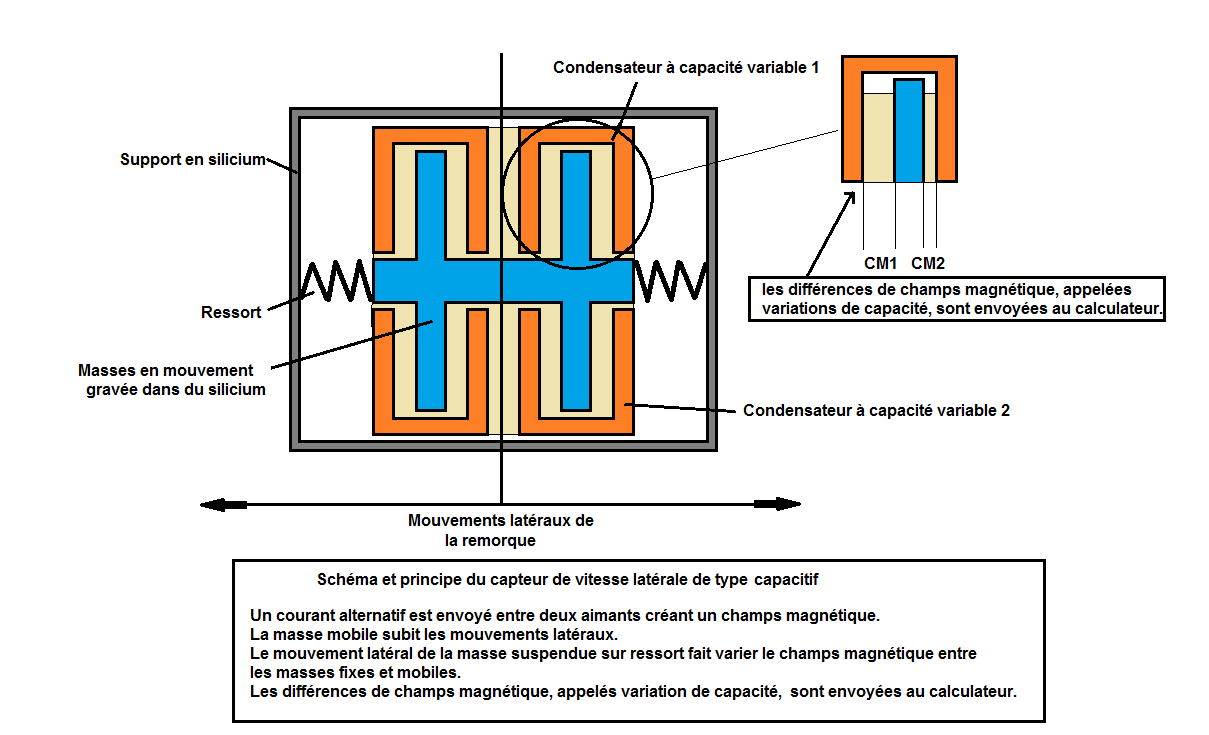

- Capteur capacitif pour la mesure des vitesses latérales.

Une remorque par définition est tractée, aucune de ses roues ne sont motrice ni directrice, enfin, ses freins sont à inertie. Dans ces conditions, il est impossible qu’un système quelconque aussi sophistiqué soit-il, peut maîtriser les trajectoires d’une remorque en agissant sur le frein d’une seule roue et en redonnant de la motricité à l’autre roue !

Les lois physiques font mouvoir un objet dans l’espace sur 3 axes, lacet, tangage, roulis. Chaque axe a un centre de gravité qui se rejoint perpendiculairement. A l’endroit précis de la jonction des 3 axes, se concentre l’intégralité de la masse de l’objet, et, celle-ci est attirée vers le centre de gravité de la terre qui en est son centre parfait.

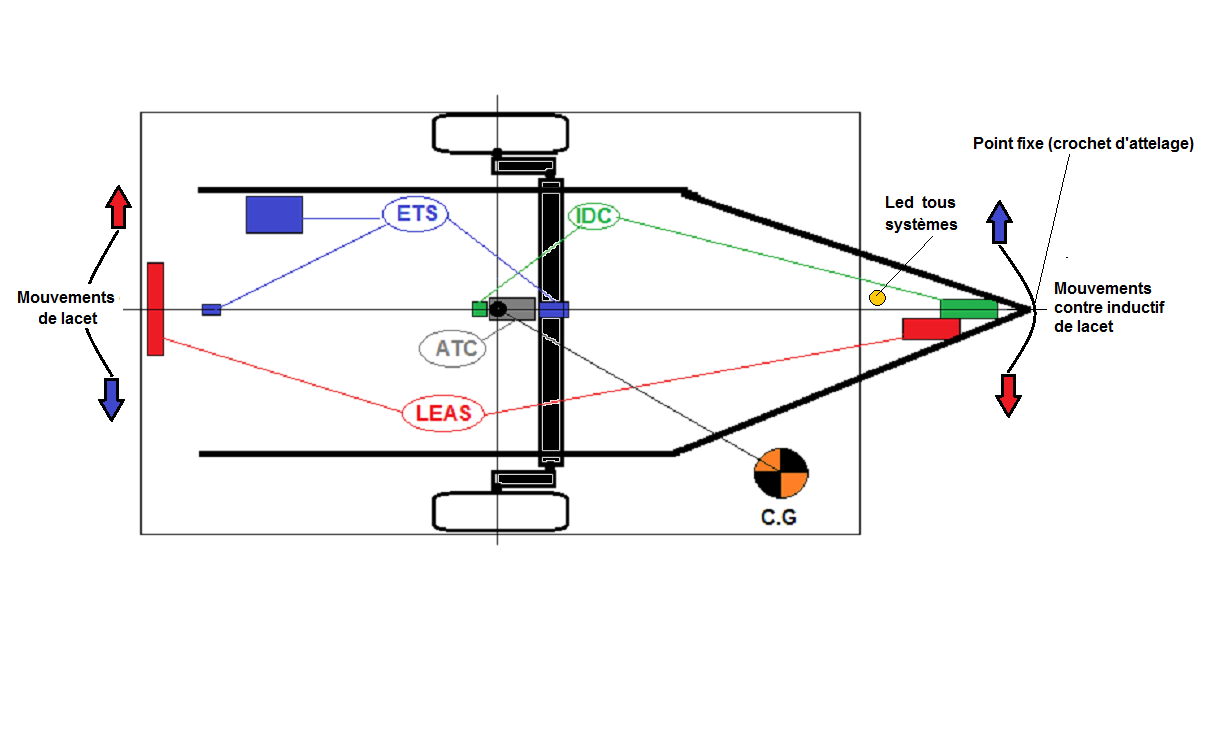

Le centre de gravité de l’axe de lacet est l’endroit où se rejoignent les tangentes des axes de toutes les roues d’un véhicule. Sur ce point imaginaire, se concentrent tous les mouvements de lacet d’un objet mobile.

La remorque subit ses mouvements rotationnels en son centre de gravité qui se situe au milieu parfait des roues (et non pas de l’essieu). La remorque subit ses mouvements oscillatoires sur l’axe de lacet, ils seront plus violents par leur éloignement du centre de gravité et inversement. Les oscillations latérales de la remorque vont se reproduire sur le point de soutient de son axe de tangage, le crochet d’attelage !

Les mouvements inductifs de lacet de la remorque se reproduiront en force opposée au crochet d’attelage. Lorsque l’arrière de la remorque part dans un sens, elle pivote sur son centre de gravité et restitue la force induite de mouvement inverse au crochet d’attelage, qui tente à faire bouger dans le sens inverse, l’arrière du véhicule tracteur.

Très rare sont les voitures avec programme ESP remorque, ce programme corrige les effets induits de la remorque sur l’essieu arrière du véhicule tracteur. Si ce programme corrige l’essieu arrière du véhicule il ne maîtrisera pas les embardées de la remorque !

Lorsque l’ensemble attelé subit ce genre de phénomène dangereux, il est devenu impossible au conducteur de le maîtriser. La seule solution efficace pour stopper net ces oscillations croissantes, serait de freiner fortement au moment précis où la remorque dans ses mouvements latéraux se trouverait exactement en ligne avec le véhicule tracteur. Opération impossible à réaliser car justement devenue ingérable par le conducteur.

Un coup de frein au moment où la remorque est en fin d’oscillation gauche et en induisant donc une oscillation droite au crochet d’attelage, aurait pour conséquence la poussée latérale droite de l’essieu arrière du véhicule tracteur avec pour finalité, une quasi certitude de mise en portefeuille.

L’idée de « l’ESP » remorque, est donc de procéder à l’inverse ; Si le véhicule tracteur ne peut plus freiner en sécurité la remorque devenue incontrôlable ; Alors !!! Que la remorque s’auto freine tant qu’elle est encore contrôlable et dans le même temps, qu’elle étire et ralentit le train.

Pour que la remorque reste maîtrisable, le but recherché est de supprimer les oscillations latérales génératrices de mise en lacet. Deux vitesses sont nécessaires d’être analysées ; Vitesse de lacet et vitesse latérale. Il faut au minimum que la vitesse latérale soit mesurée, uniquement les mesures de vitesse de lacet ne suffiraient pas, mais, uniquement les mesures de vitesse latérale peuvent suffire suivant la position du capteur. Si le boîtier se trouve sur le centre de gravité, il lui faudra pour une analyse complète, comporter un capteur de vitesse de lacet et un capteur de vitesse latérale. A contrario, si le boîtier se situe loin en arrière du centre de gravité, un capteur de vitesse latérale suffira puisque celui de lacet serait inopérant.

Ces systèmes intelligents détectent un mouvement anormal susceptible de déclencher une perte de stabilité. Ils préviennent et gèrent dans le domaine des lois physiques et en se sursoyant aux conducteurs, les embardées qui pourraient devenir non-maîtrisables.

Tous les systèmes ne gèrent que l’axe de lacet, ils sont inactifs sur les axes de roulis et tangage. Un centre de gravité élevé qui favoriserait le renversement d’une remorque, ainsi qu’un chargement inadéquat de la remorque qui favoriserait le tangage de l’ensemble, ne déclencheront pas l’intervention de l’antilacet électronique.

Les systèmes utilisant un capteur placé sur le centre de gravité fonctionnent par calcul de vitesses de lacet et latérale, les systèmes utilisant un capteur éloigné en arrière du centre de gravité fonctionnent par calcul de vitesse latérale. Ce qui ne revient pas exactement au même. Dans le 1er cas, sont analysées les vitesses de lacet en binôme avec les vitesses latérales, autrement dit, 2 mesures seront faites au lieu d’une.

L’ordre est le suivant : le capteur gyrométrique de vitesse de lacet compare ses informations avec un capteur capacitif de vitesse latérale. Un calculateur analyse ces données fournies par les capteurs et envoie à son tour les renseignements à l’ordinateur qui prendra les décisions finales, soit de ne rien faire, ou, de piloter l’électromécanisme chargé de freiner la remorque.

Les 3 premiers systèmes ont une référence différente par gamme de PTAC, PV, S.E et D.E.

La force de serrage appliquée aux freins est en rapport direct avec la masse totale de la remorque et de son nombre d’essieu. Pour cela, la force des moteurs électriques ainsi que la course des vérins varient selon leur référence.

Les 3 premiers systèmes effectuent un auto test lors de l’accouplement électrique au véhicule tracteur, une prise 13b est requise ! L’auto test consiste à serrer les freins pendant qu’une LED rouge clignote et à relâcher les freins dès qu’une LED verte est allumée fixe.

Le 4ème système effectue également un auto test mais confirme le bon fonctionnement par un buzzer, de même, lors d’une intervention du système en cours de circulation, le buzzer averti le conducteur du déclenchement du système.

Je connais particulièrement mieux 2 systèmes, l’un pour l’avoir étudié et testé (ATC), l’autre pour l’avoir étudié (LEAS).

Suite à une très longue discussion avec un technicien de Al-Ko, concernant un soi-disant dysfonctionnement de mon ATC, j’ai été totalement informé sur le principe de fonctionnement et comment procéder à des tests grandeur nature sans pour autant l’installer sur ma caravane. Je vous parlerai très en détail de cette instructive conversation dans mon sujet de pose de l’ATC.

J’ai eu également dans le passé l’occasion de parler au téléphone avec Monsieur Wolfgang Lubs au sujet de son concept de correcteur électronique de trajectoire.

Cet homme est surprenant de gentillesse et de génie et passionné par le bricolage de récup.

Son système non homologué par aucun constructeur de châssis, est assez particulier !

Ci-dessous, le fonctionnement de chaque système.

Fonctionnement de l’ATC :Ce qui différencie l’ATC de tous ses homologues, est qu’il est mono composant. Dans son boîtier sont inclus tous les éléments du système, le capteur gyrométrique, le capteur capacitif, le calculateur, l’ordinateur de gestion, le vérin électromécanique. Ce boîtier est fixé directement sur le contrefort de câbles de frein sur l’essieu, de ce fait, il est sur le centre de gravité, là, où se concentrent tous les mouvements d’un objet mobile.

La conception de ce système impose un réglage de seuil de sensibilité d’oscillations latérales établit en usine et sur lequel on ne peut intervenir d’une manière quelconque.

Les capteurs mesurent continuellement les vitesses latérales et de lacet de la remorque et envoie les informations à l’ordinateur via le calculateur qui les analyse 50 fois à la seconde. L’ordinateur ainsi informé en permanence, établit en temps réel l’état de stabilité de la remorque et de l’ensemble.

Si un mouvement rotatif mesuré au centre de gravité, ajouté à une oscillation due à une vitesse latérale, sont détectés par le calculateur et analysés comme étant égaux ou supérieurs au seuil prédéfini en usine, l’ordinateur réagira dès la 1ère embardée.

Il donnera immédiatement l’ordre au vérin électromécanique de pousser la balance de compensation qui elle se chargera de tirer les câbles de frein.

La remorque étant freinée, ralentit et étire le train et replace l’ensemble en ligne en quelques ml/s.

Dès que l’ordinateur est informé par le calculateur qu’il n’y a plus d’oscillation supérieure ou égale au seuil prédéfini, le vérin est relâché, la balance de compensation est relâchée à son tour qui se charge de libérer les freins.

La force de freinage de la remorque est réglée en usine par une course précise du vérin électromécanique. Sa pose et ses réglages sont faciles.

Fonctionnement de l’IDC :Ce système a beaucoup de similitude avec son homologue ci-dessus.

Son boîtier comportant les capteurs gyrométrique et capacitif, se fixe aussi au centre de gravité de la remorque sous le plancher. Il est indépendant de l’unité principale et peut donc être modifié dans sa position, toutefois, une tolérance maxi de 100mm en arrière du centre de gravité est autorisée mais fortement déconseillée.

Comme son confrère ci-dessus, si un mouvement rotatif mesuré au centre de gravité, ajouté à une oscillation due à une vitesse latérale, sont détectés par le calculateur et analysés comme étant égaux ou supérieurs au seuil prédéfini en usine, l’ordinateur réagira dès la 1ère embardée.

Le vérin électromécanique recevra l’ordre de tracter la tige de frein à inertie par l’intermédiaire d’un câble acier. Dès la détection de la stabilisation de l’ensemble, l’ordinateur donnera l’ordre au vérin de relâcher la tige de frein qui elle-même relâchera les freins. La force de freinage de la remorque est réglée par le positionnement du serre-câble sur la tige de frein.

Sa pose et ses réglages sont difficiles.

Fonctionnement de l’ETS :Son principe est unique et complexe. L’unité principale qui pèse à elle seule près de 6kg, peut se placer à n’importe quel endroit de la caravane. Cette unité comporte entre autre, un bocal de réserve de liquide de frein Dot-4. Il est plus facile de positionner cette unité sous une banquette ou dans un coffre pour avoir accès facilement au contrôle du niveau de liquide.

Mais, elle peut être fixée sur une poutre du timon ou sous le châssis.

L’espace utile dans un coffre intérieur doit être de 200mm3, et, prévenir tout risque de fuite du très nocif liquide dot-4.

Cette unité comporte l’ordinateur de gestion, l’électropompe, le cylindre émetteur, le bocal de Dot-4. Elle est reliée par un flexible hydraulique à un cylindre récepteur de frein fixé sur le contrefort de câbles de frein sur l’essieu. Le capteur de type capacitif de vitesse latérale se fixe sous le plancher, au milieu et en arrière du centre de gravité dans une fourchette de longueur de 2000mm à 3000mm selon le réglage souhaité de sensibilité.

Le seuil de sensibilité du capteur est élevé, et, l’ordinateur donnera l’ordre de freinage à la contre oscillation détectée initialement et atteignant ou dépassant le seuil prédéfini.

Mais, ce seuil prédéfini varie en fonction de son éloignement ou rapprochement du centre de gravité, le positionnement de ce capteur est déterminant pour un fonctionnement optimal du système.

Trop en arrière, la caravane freinera sur de faibles oscillations, alors que trop en avant la caravane freinera sur des oscillations brutales.

Lorsque le capteur informe l’ordinateur qu’une 2ème oscillation égale ou supérieure au seuil prédéfini vient d’être détectée, il donne l’ordre à l’électropompe d’envoyer une pression hydraulique au cylindre émetteur, qui à son tour la répercute au cylindre récepteur. Ce dernier, va pousser la balance de compensation qui tirera les câbles de frein. Dès que la stabilité de l’ensemble est analysée, l’ordinateur donne l’ordre à l’électropompe de relâcher la pression, le cylindre récepteur est lâché et la balance également. La force de freinage de la remorque est réglée en usine par la course du piston hydraulique.

Sa pose et ses réglages sont très difficiles.

Fonctionnement du LEAS :Ce système n’est pas homologué en France et vous allez vite savoir pourquoi ???? Avant tout, sachez que je connais très bien Monsieur Wolfgang Lubs inventeur de ce système commercialisé dans divers pays d’Europe depuis plus de 20 ans.

L’affection que j’ai pour ce genre de personnage provient de sa passion de bricoleur. Son système, quoique assez particulier est conçu uniquement à l’origine par des pièces de récupération et suite à une sacrée frayeur de mise en lacet avec sa caravane.

Dans son principe ; Pas d’électronique, ni d’ordinateur, ni de capteur gyroscopique.

Je connais d’autant mieux son système et sa conception pour être le traducteur de l’allemand vers le français et vers l’anglais de sa notice de pose et d’utilisation, et, pour avoir eu le privilège d’étudier son concept sur ses croquis réalisés au crayon à papier et à faire pâlir d’envie Léonard de Vinci.

De plus, ce Monsieur est un caravanier au vrai sens du terme.

Aujourd’hui, Wolfgang Lubs fabrique toujours lui-même ses LEAS dans son atelier, il en vend en quantité honorable dans plusieurs pays d’Europe.

Lors de nos multiples échanges, il m’avait confié regretter les lourdeurs administratives de la France qui refusa l’homologation de son système. Je n’avais pas voulu remuer le couteau dans la plaie, mais son principe électromécanique ne m’avait pas rassuré, ni convaincu et encore moins emballé!!!

Décomposition du système :

L’unité principale ne comporte pas d’ordinateur d’analyse, uniquement des micro-switch de contact, un vérin mécanique et un motoréducteur. Elle se fixe sur la poutre droite du timon. Le vérin mécanique est relié par un câble acier à la tige de frein à inertie. Ce vérin est en stand-by comprimé par un puissant ressort. Le motoréducteur électrique (provenance essuie glace de voiture) entraine un grand pignon à cames.

Si un contact électrique en provenance du capteur pendulaire est donné au motoréducteur, il fait tourner d’un tour complet le pignon à cames et s’arrête au terme d’une giration à 360° par micro-contacteur, et ce, indépendamment de la situation de l’instabilité ou non de l’attelage. Lors d’une rotation à 360°, ce pignon à cames appuiera en 1ère fonction sur un chien de détente libérant le vérin, qui, poussé par le puissant ressort tractera la tige de frein à inertie comme le ferait le mécanisme à inertie. Puis, en 2ème fonction le pignon continuant sa rotation entraînera une crémaillère pour réarmer le vérin en combattant la force du ressort jusqu’au réenclenchement du chien de détente, libérant dans le même temps les freins, et, en 3ème fonction il appuiera sur le contacteur de stop moteur.

Ce n’est donc pas par une analyse d’un retour à la stabilisation de l’ensemble que le système a stoppé, mais, parce que la came mécanique a appuyé sur le switch de fin de course.

Dans un cycle de rotation du pignon, la caravane aura freinée 1 sec.

Tant que la bille dans le capteur pendulaire ira frapper une ou les deux extrémités du tube cintré, le moteur électrique fera faire un tour complet au pignon à cames et s’arrêtera pour recommencer si ordre lui en est donné.

Comme vous l’avez constaté, la détente du vérin est mécanique alors que son réarmement est électrique et nécessite une force très importante pour combattre la compression du ressort. En cas de panne électrique, ou mécanique, à ce moment là, la caravane resterait les freins serrés. Donc, absence de fail safe !!! Surtout, que le réarmement du vérin nécessite une intensité électrique de 30a. Voilà pourquoi, en France, ce système n’est pas autorisé.

Le gigantesque capteur de vitesse latérale fonctionne en détection pendulaire. Il se fixe le plus en arrière possible de la caravane et obligatoirement à l’intérieur. Les photos prises dans divers salons simplifient le principe en fixant ce capteur sur la traverse de timon à l’avant ????? Mais c’est contraire à la réalité et à son fonctionnement. Ce capteur fonctionne comme un balancier, une bille acier circule de droite à gauche dans un tube cintré verticalement. La force de mouvement centrifuge fera circuler cette bille de droite à gauche plus ou moins fortement selon la violence d’oscillation de la caravane.

Si la bille venait à toucher l’une des extrémités du tube, elle appuierait sur un switch qui établira le contact au moteur électrique. Ce contact pourrait très bien être établi dans un virage à très forte déclivité sans pour autant qu’une instabilité de l’ensemble en soit la cause.

Le réglage de la force de freinage se fait par la position du serre-câble sur la tige de frein à inertie.

Sa pose et ses réglages sont faciles.

Système mono bloc ATC d'Al-Ko

Système mono bloc ATC d'Al-Ko Système multi composants ETS Knott.

Système multi composants ETS Knott. Système multi composants IDC de PBW.

Système multi composants IDC de PBW. Système multi composants LEAS de Wolfgang Lubs.

Système multi composants LEAS de Wolfgang Lubs. Positionnement des différents systèmes et relation des oscillations latérales passant par le centre de gravité et se répercutant au crochet d'attelage.

Positionnement des différents systèmes et relation des oscillations latérales passant par le centre de gravité et se répercutant au crochet d'attelage. Principe de fonctionnement schématique d'un capteur de vitesse latérale de type capacitif.

Principe de fonctionnement schématique d'un capteur de vitesse latérale de type capacitif. Principe de fonctionnement schématique d'un capteur de vitesse de lacet de type gyrométrique.

Principe de fonctionnement schématique d'un capteur de vitesse de lacet de type gyrométrique. Principe de fonctionnement schématique du capteur pendulaire de vitesse latérale du type LEAS.

Principe de fonctionnement schématique du capteur pendulaire de vitesse latérale du type LEAS.